Location

上海宝山沪太路4788号顾村公园

Time

04/24 周四 00:30 ~ 04/25 周五 10:00

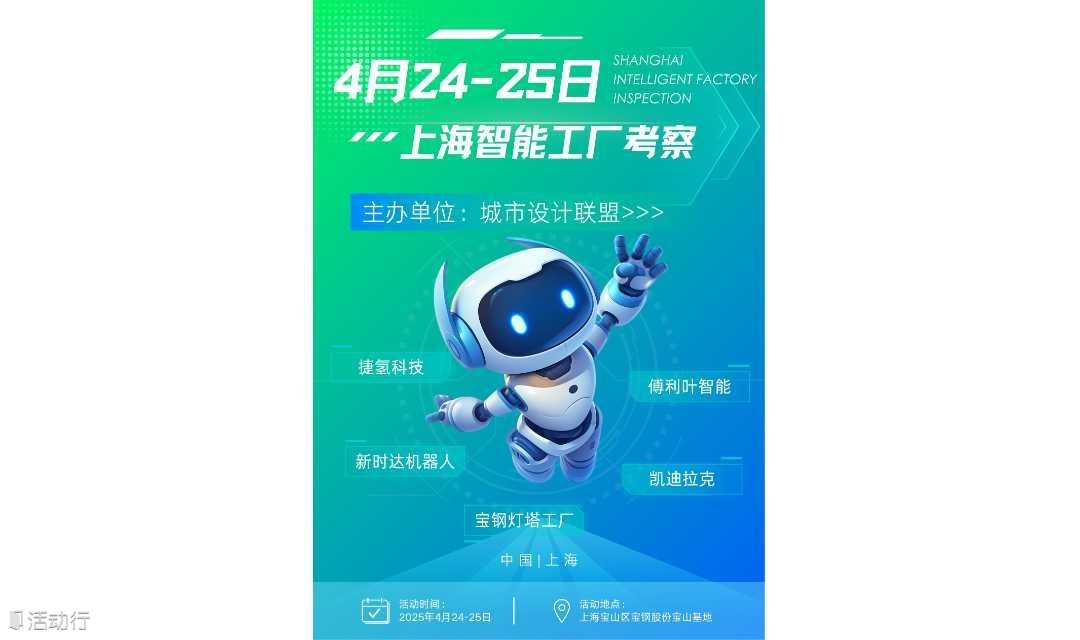

考察项目概览

1、捷氢科技

国内氢燃料电池系统头部企业,推动氢能商业化落地,参与上海氢能示范城市规划,2023 年度上海市科技进步奖一等奖,氢能产业 “双碳” 实践先锋,入选国家专精特新“小巨人”。

调研重点:

1、全链条国产化生产体系

2、卷对卷膜电极智能制造技术

3、数字孪生与柔性制造系统

智能工厂、先导产业

2、上海傅利叶智能科技有限公司

24年获中国设计智造大奖全场大奖(全球8000余件作品参赛),成为国内首个获此殊荣的人形机器人,获评上海市重点服务独角兽潜力企业、国家专精特新重点“小巨人”企业。

调研重点:

1、康复机器人与人形机器人双轮驱动

2、高精度执行器与开源生态创新

3、AI驱动的研发与生产体系

智能工厂、工业互联网、AI全场景

3、新时达机器人

中国国产工业机器人销量冠军,其嘉定工厂实现“5G+数字孪生”全流程管控,2023年入选工信部“智能制造示范工厂”,获“中国机械工业科学技术一等奖”,入选专精特新“小巨人”。

调研重点:

1、柔性化产线+全球化竞争力

2、产业链协同模式

3、人机密度与智能系统结合

智能制造基地、绿色低碳、5G+工业互联网

4、上海凯迪拉克工厂

工厂采用通用汽车全球首个工业级全以太网络架构,涂装车间是中国汽车行业唯一没有混凝土高烟囱的环保车间,国内首次应用水性低温漆、隔音材料水性替代技术,获评“上海市绿色工厂”及“国家级绿色供应链管理企业”。

调研重点:

1、全流程智能制造与数字化生产体系

2、先进制造工艺与豪华车品控体系

3、绿色可持续生产与电动化核心技术

智能制造基地、5G+工业互联网

5、宝钢灯塔工厂

全球首个“5G+工业互联网”全流程智慧钢厂,工信部 “数字领航” 企业,2023年获评“国家级智能制造示范工厂”,入选国资委“央企数字化转型典型案例”。

调研重点:

1、全流程智能化生产体系与核心场景

2、AI与工业互联网深度融合

3、智能化生态协同与组织变革

上海4月智能工厂考察:

| 报名方式 |

添加请备注:公司+姓名+手机号

联系人 :嫣然 18301339245

1、全链条国产化生产体系

2、卷对卷膜电极智能制造技术

3、数字孪生与柔性制造系统

上海捷氢科技股份有限公司,成立于2018年,项目坐落于上海市嘉定区安亭镇氢能港(环同济片区),占地约6.2万平方米,是上汽集团旗下专注氢燃料电池研发与生产的国家级高新技术企业,入选国务院国资委“科改示范企业”名单。其位于嘉定氢能港的燃料电池生产基地,是国内首条覆盖膜电极、电堆、系统全链条的智能化产线,承担着长三角燃料电池汽车示范应用城市群的核心配套任务,2022年入选工信部《智能制造优秀场景》。

生产线生产内容与技术创新

1、膜电极生产线:国产化技术突破

工艺亮点:采用全球领先的卷对卷连续化涂布技术,实现质子交换膜(PEM)的高效制备,单条产线产能达年产200万片,膜性能(质子传导率>1500mS/cm)对标国际巨头杜邦。

核心技术:自主研发的“捷氢启极”膜电极,通过纳米级催化剂涂层优化,耐久性提升至12000小时以上。

2、燃料电池电堆生产线:智能化集成制造

生产模式:全自动化装配线集成高精度点胶、堆叠、密封等工艺,单台电堆生产周期缩短至2小时,良品率达99.5%。

产品迭代:最新“氢腾”FCS800电堆系统功率达240kW,体积比功率密度突破600W/L,适配重型卡车、船舶等高功率场景。

3、系统集成与测试中心

功能模块:集成热管理、空气循环、安全监控等子系统,支持-30℃~60℃宽域环境适应性测试。

验证能力:配备动态载荷模拟台架与加速老化试验设备,累计完成超50万小时极端工况测试,确保产品寿命≥2万小时。

4、绿色低碳闭环体系

废水处理:采用反渗透膜与超滤技术实现生产废水回用率98%;

能源管理:厂区光伏发电占比达30%,余热回收系统降低车间能耗15%。

上海捷氢科技以技术创新为核心驱动力,构建了从材料到系统的全自主知识产权体系。其生产线不仅代表国内氢燃料电池制造的最高水平,更通过规模化应用降低了氢能终端成本,为交通、工业、储能领域提供零碳解决方案。未来,随着临港二期基地投产及海外市场拓展,捷氢科技将持续引领氢能产业高质量发展,助力上海建设全球氢能科技创新中心。

2、上海傅利叶智能科技有限公司

24年获中国设计智造大奖全场大奖(全球8000余件作品参赛),成为国内首个获此殊荣的人形机器人,获评上海市重点服务独角兽潜力企业、国家专精特新重点“小巨人”企业。

调研重点:

1、康复机器人与人形机器人双轮驱动

2、高精度执行器与开源生态创新

3、AI驱动的研发与生产体系

上海傅利叶智能科技有限公司(简称“傅利叶智能”)成立于2015年,总部位于浦东新区张江机器人谷,是集人形机器人研发、生产与康复医疗解决方案于一体的行业领军企业。作为国内首批实现人形机器人量产的企业,其工厂不仅是技术落地的核心载体,更是全球机器人产业链的重要节点,入选上海市“未来产业”重点培育对象。

1、康复机器人规模化生产

傅利叶智能以康复机器人起家,产品覆盖神经、骨科、疼痛等康复场景,包括ExoMotus下肢康复机器人、ArmMotus三维上肢康复机器人等30余款设备。其生产线采用模块化设计,年产能超万台,产品已进入全球40多个国家和地区的2000多家医疗机构,包括中国近200家三甲医院,帮助患者缩短康复周期40%。

2、人形机器人量产与技术创新

GR系列人形机器人:

GR-1:身高1.75米,全身53个自由度,单臂负载3千克,支持搬运、分拣等工业任务,2023年量产交付超100台,单价约100万元人民币。

GR-2:迭代升级后,上肢运动能力显著提升,新增可拆卸换电方案,续航增至2小时,目标成为“AI最佳具身载体”。

核心技术突破:2024年获得“脚部组件、下肢总成和人形机器人”专利(CN118753402B),通过深度学习算法优化运动路径,提升复杂环境下的平衡性与稳定性。

开源生态建设:2025年开源全球首个全尺寸人形机器人数据集Fourier ActionNet(含3万条真机数据)及全流程工具链,涵盖数据采集、训练与部署,降低行业研发门槛。

3、智能化与绿色制造

柔性生产体系:支持康复机器人与GR系列人形机器人混线生产,通过AI动态排产优化效率,订单交付周期缩短50%,关键工序自动化率超90%。

数字孪生与质检:虚拟仿真系统同步优化产线参数,AI视觉检测不良率低于0.2%,设备故障预测准确率超95%。

绿色实践:集成光伏发电系统,单位产品能耗降低15%,获国家级“绿色工厂”认证,推动产业链低碳转型。

傅利叶智能以“为AI而生”为使命,通过“技术自主化+生态开源化”双引擎,成为全球人形机器人领域的领跑者。其工厂不仅是高端制造的标杆,更是中国新质生产力的缩影——从康复医疗普惠到通用机器人技术突破,傅利叶智能正推动机器人从“实验室”走向“千家万户”。未来,随着张江机器人谷生态的进一步完善,傅利叶将继续深化AI与机器人融合,探索家庭服务、工业自动化等场景的规模化应用,助力上海打造全球机器人产业创新高地。

中国国产工业机器人销量冠军,其嘉定工厂实现“5G+数字孪生”全流程管控,2023年入选工信部“智能制造示范工厂”,获“中国机械工业科学技术一等奖”,入选专精特新“小巨人”。

调研重点:

1、柔性化产线+全球化竞争力

2、产业链协同模式

3、人机密度与智能系统结合

上海新时达机器人股份有限公司是中国工业机器人领域的领军企业之一,位于上海市嘉定区思义路1688号新时达智能制造产业园,专注于工业机器人、智能控制设备及数字化解决方案的研发与产业化。作为国产机器人头部品牌,新时达打破了国外企业在驱控一体化技术上的长期垄断,其产品在汽车制造、物流仓储、3C电子等领域广泛应用。2023年,新时达入选国家专精特新“小巨人”企业,并被上海市经信委认定为“智能工厂”,代表中国智能制造向柔性化、智能化升级的方向。

工艺亮点:采用自主研发的驱控一体化系统,实现多型号机器人(负载0.5~6kg)快速换型生产,换型时间缩短至15分钟以内;通过AI视觉定位技术,重复定位精度达±0.01mm。

典型产品:SR系列SCARA机器人,应用于电子元件精密装配、食品包装高速分拣等场景。

2、移动机器人(AMR)智慧物流系统

核心技术:基于SLAM导航与多传感器融合技术,AMR自主规划路径避开障碍物,定位精度±2cm;支持扫码、称重、堆垛等多功能模块集成。

应用案例:为汽车零部件企业提供自动化仓储解决方案,单条产线节省人力成本40%。

3、工业机器人柔性生产线集成

生产模式:通过MES系统实现订单自动排产、设备远程监控与能耗优化,支持焊接、喷涂、装配等工艺混合编排。

技术突破:数字孪生平台模拟产线运行状态,故障预警准确率达90%,良品率提升至99.8%。

4、绿色智造体系

节能措施:厂区光伏发电覆盖屋顶面积30%,余热回收系统降低车间能耗15%;

循环经济:采用水性涂料替代传统溶剂,VOCs排放量减少70%,废水回用率达95%。

上海新时达机器人通过柔性化生产线与自主技术的结合,重塑了中国工业机器人的竞争格局。其生产模式不仅满足了制造业对多样化、高效化的需求,更通过低碳化实践推动了行业可持续发展。未来,随着工业5G、边缘计算等技术的深度融合,新时达将持续释放国产智造的潜力,助力上海打造具有全球影响力的“机器人+”产业高地。

4、上海凯迪拉克工厂

工厂采用通用汽车全球首个工业级全以太网络架构,涂装车间是中国汽车行业唯一没有混凝土高烟囱的环保车间,国内首次应用水性低温漆、隔音材料水性替代技术,获评“上海市绿色工厂”及“国家级绿色供应链管理企业”。

调研重点:

1、全流程智能制造与数字化生产体系

2、先进制造工艺与豪华车品控体系

3、绿色可持续生产与电动化核心技术

上海凯迪拉克工厂位于上海浦东新区金桥镇,是上汽通用汽车旗下全球标准最高的豪华车专属生产基地,总投资80亿元,占地面积47.7万平方米,规划年产能16万辆。作为通用汽车全球体系中首家全面应用工业级全以太网络系统的智能工厂,其融合了航空航天级制造工艺与绿色环保技术,代表中国汽车工业“智改数转”的最高水平,是凯迪拉克品牌国产化战略的核心载体,也是上海“高端制造产业集群”的重要组成部分。

1. 车身车间:全铝车身制造的“黑灯工厂”

技术突破:国内首个具备全铝车身制造能力的车间,钢铝双线并行,机器人数量达386台,车身连接技术100%自动化。

采用铝激光钎焊(强度提升20%)、铝电阻点焊(全球专利技术)、自冲铆接(无烟尘绿色工艺)等四大航空级连接工艺,打造铝材占比超57%的轻量化车身,整备质量最轻仅1655公斤。

柔性生产:支持7种车型共线制造,最大节拍达每小时40台,通过AGV(自动导引车)实现物料精准配送。

2. 涂装车间:零污染的“绿色艺术空间”

环保标杆:国内唯一无混凝土高烟囱的涂装车间,采用干式文丘里废气处理系统,VOC排放洁净度提升278%,喷漆、涂胶100%由机器人完成。

应用二道色漆+有色清漆工艺,视觉层次更丰富;隔音材料采用水性技术替代传统沥青,消除车内异味。

3. 总装车间:数字化装配的“智慧中枢”

智能体系:支持7款车型柔性总装,通过智能物联网系统追溯每个螺栓扭矩,构建全生命周期质量档案。

AGV自动配送大件物料(座椅、轮胎等),自动尾气收集系统保障车间空气洁净,噪音降低10%-20%。

产能效率:生产节拍达每小时65台,单车生产周期缩短至15小时,自动化率超70%。

上海凯迪拉克工厂不仅是凯迪拉克品牌在华发展的基石,更是中国汽车工业迈向“工业4.0”的标杆。其工业以太网架构、全铝车身技术和绿色制造体系,为豪华车制造树立了新范式,并为自主品牌智能化转型提供了可复制的经验。未来,随着奥特能电动车平台(wBMS无线电池管理)的深化应用,工厂将进一步向新能源汽车智造高地升级,持续引领中国高端制造的创新浪潮。

5、宝钢灯塔工厂

全球首个“5G+工业互联网”全流程智慧钢厂,工信部 “数字领航” 企业,2023年获评“国家级智能制造示范工厂”,入选国资委“央企数字化转型典型案例”。

调研重点:

1、全流程智能化生产体系与核心场景

2、AI与工业互联网深度融合

3、智能化生态协同与组织变革

上海宝钢灯塔工厂,作为宝钢股份上海基地的核心构成,在全球钢铁产业版图中占据着举足轻重的地位。2020 年 1 月,它成功入选世界经济论坛 “灯塔工厂”,成为中国钢铁行业唯一获此殊荣的代表,这一荣誉堪称 “智能制造奥斯卡”,象征着其在全球智能制造领域的卓越成就与领先地位,为中国钢铁行业的智能化转型树立了光辉典范。宝钢灯塔工厂坐落于上海市宝山区长江路宝钢股份宝山基地内,这里交通网络发达,物流运输便捷,周边配套产业完备,为工厂的高效运作提供了坚实基础。

智能化生产体系:技术驱动全流程革新

1、智控炼钢系统

应用工业互联网平台,实现铁水调度、转炉炼钢、精炼工序全流程无人化操作,通过AI模型动态优化合金配比,能耗降低15%,碳排放减少30%。

全球首套无人化全自动铁水运输系统(SmartHIT),38台无人驾驶机车实现铁水运输效率提升10%。

2、数字孪生轧制线

热轧产线部署5G+机器视觉技术,实时监测钢板温度、厚度,质量缺陷识别准确率达99.7%;

冷轧车间采用智能巡检机器人集群,替代90%人工检测,产品公差精度控制在±0.5微米。

3、高端产品矩阵

量产0.12mm超薄新能源汽车电机硅钢、1200MPa级超高强汽车板等战略材料,打破国外垄断;

建成全球首条全流程耐腐蚀耐候钢生产线,产品应用于港珠澳大桥等国家重大工程。

4、绿色制造闭环

配套全球最大钢化联产装置,年回收利用焦炉煤气15亿立方米,转化为甲醇等高附加值化工品;

钢渣100%资源化处理,形成透水砖、水泥掺合料等循环经济产品链。

作为国家级智能制造示范工厂,宝钢灯塔工厂已输出23项国际标准,其工业大脑系统向鞍钢、首钢等企业推广。2023年启动“氢基竖炉+电炉”短流程炼钢试验,目标2035年实现碳中和。项目不仅巩固了中国在全球高端钢材市场的竞争力,更为传统重工业绿色转型提供了可复制的“中国方案”。

Event Inquiry

Question

This event is organized by [ 城市设计联盟 ] and ticketed through Huodongxing. Please read the event details carefully before registering

Invoices for this event are issued by the 'organizer'. To request an invoice, submit your request via the Huodongxing app and contact the organizer.

Refunds are supported for this event. Requests must be made at least 24 hours before the event starts. A 10% refund service fee will be charged by Huodongxing.

If you encounter any issues or disputes during the event, please communicate and negotiate with the other party, or contact Huodongxing customer service for assistance.

Report any fraudulent events or content infringements. Upon verification, Huodongxing has the right to manage accounts or remove content.